山西省30万吨焦化异地改造项目节能评估报告案例

前言

第一章 评估依据

第一节 评估范围和内容

一、评估范围

二、评估内容

第二节 评估依据

第二章 项目概况介绍

第一节 项目建设单位概况

第二节 项目建设方案

一、项目基本情况

项目名称:某有限公司新建20000吨/年乙酰乙酰芳胺化工项目

建设地点:山西省

建设性质:新建

建设规模:新建20000吨/年乙酰乙酰芳胺、3000吨/年乙酰乙酰2,5-二甲氧基-4氯苯胺、3000吨/年1-3-5-吡唑酮、3000吨/年脱氢醋酸及其钠盐、100吨/年间氨基苯乙炔项目。

二、产品方案

本项目主要是生产生产20000吨/年乙酰乙酰芳胺、3000吨/年乙酰乙酰2,5-二甲氧基-4氯苯胺、3000吨/年1-3-5-吡唑酮、3000吨/年脱氢醋酸及其钠盐、100吨/年氨基苯乙炔产品。

三、产品质量

(1)乙酰乙酰芳胺技术指标

(2)1-3-5-吡唑酮技术指标

含量≧98.5% 无色或微黄色针状结晶 熔点127~129℃。

(3)脱氢醋酸及其钠盐技术指标

脱氢醋酸: 含量≧99%,无色或微黄色针状结晶,熔点111~113℃

脱氢醋酸钠:含量≧99%,无色或接近无色的结晶粉末,熔点109~110℃

(4)间-氨基苯乙炔技术指标

间-氨基苯乙炔的国外同类产品是美国特殊化学品公司提供的产品,该公司的产品也是目前世界上最先进的产品。我公司以此产品为目标,制订了企业标准q/02jz0004-2000。目前,小试研究已经完成,并顺利通过科学技术成果鉴定,产品质量达到国际标准指标和用户要求,小试的产品己外销到国外。

四、项目工艺方案

五、建设内容及总平面布置

1、主要建设内容

1,3,5-吡唑酮车间、乙酰乙酰-2,5-二甲氧基-四氯苯胺车间、脱氢醋酸及其钠盐车间、乙酰乙酰芳胺车间、冷冻车间、间氨基苯乙炔车间冷冻房,双乙烯酮生产车间、贮罐区、厂内道路、给水、污水、雨水、供热、供电系统和环卫工程等基础设施。

2、项目总平面布置

厂区用地呈不规则的长方形,根据厂区的实际地形及各生产线的特点,将各生产线按照相互联系又独立的原则分区布置,主要设施详见总平面布置图。

项目厂区的大门朝向西商贸大道,生产区主要分布在厂区南侧依次为1,3,5-吡唑酮车间、乙酰乙酰-2,5-二甲氧基-四氯苯胺车间、脱氢醋酸及其钠盐车间、乙酰乙酰芳胺车间、冷冻车间、间氨基苯乙炔车间;厂区西侧主要为生活区依次为办公楼、综合楼和宿舍楼。西南侧为分析、维修及五金库;原料罐区位于厂区东北侧。

从厂区布局来看,办公生活区位于(相对于生产车间)该地区主导风向的上风侧,符合污染气象(风向)布局原则;生产噪声源位于厂区南部,对办公生活区和厂界的影响最小,符合闹静分开原则。因此,从环境保护的角度来看,厂区布局基本合理,不需要进行调整。

六、主要经济技术指标

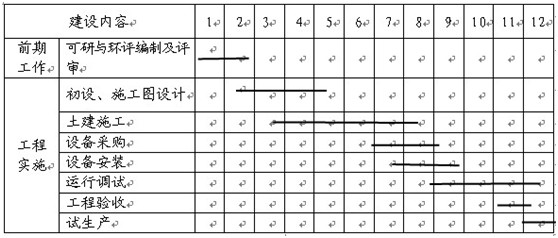

七、项目进度计划

第三节 项目用能情况

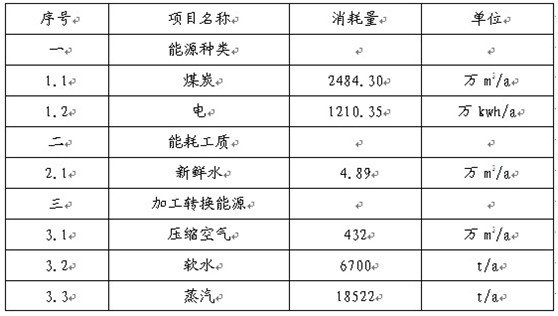

一、煤炭

本项目煤炭消耗主要是锅炉,年耗煤量2484.30t。

二、供电工程

本项目电源从风陵渡变电所10kv电网提供,至厂区新建两台1600kva变压器。

项目电力耗用主要为生产设备用电、办公生活设备用电、照明用电。项目总装机容量约4952kw,全年生产耗电1210.35万kwh。

三、给排水工程

本项目年用水量为4.89万m3,由风陵渡经济开发区自来水公司供应,供水有保障。

四、供热工程

项目生产系统产生的余热回收利用用来采暖。

五、加工转换能源消耗

项目生产用蒸汽、压缩空气和软水均有企业自行加工转换后自用,年消耗蒸汽18522t,压缩空气432万m3,软水6700t。

六、项目资源能源消耗汇总

第三章 项目所在地概况及能源消耗、供应情况

第一节 项目所在地能源供应条件及消费情况

一、项目所在地能源生产供应条件

(1)电力供应条件

(2)煤炭供应条件

山西煤炭资源丰富,煤炭储量居全国首位,但是运城市煤炭资源贫乏,项目煤炭由附近煤炭资源丰富地区供应。

本项目建设实施后,煤炭消耗量为2484.30t/a,因当地煤炭资源贫乏,有陕西、河津等地供应,可满足本项目对煤炭需求。

(3)供水条件

全县区域的水资源总量2000万m3,人均占有水资源量为180m3,城区人口12万人,人均水资源量为20m3。运城市水资源流域面积为14233km2。其中山丘区5612km2,平原区为8621km2,全市的地表水资源量为88016万m3,地下水资源量为100632万m3(其中山丘区24396万m3,平原区76236万m3),扣除地表水与地下水资源重复计算量43819万m3,则全县多年平均本地水资源量为14 .4893亿m3。

第二节 项目能源消费对当地能源消费的影响

项目实施后年电耗1210.35万kwh、耗煤2484.30t,水耗4.89万m3,综合能耗为3479.14tce,该县2009年电力消费41亿kwh,煤炭消费量为86万t,综合能耗总量262万tce。

因此,项目实施后年耗电量占全县能源消耗的比例较小,项目供电由工业园区变电所集中供电,变电站在满足现有用电负荷情况下,富裕容量可满足项目用电需求,项目用电有保障。项目用水由开发区供水公司供水,完全能满足该项目生产和生活用水需要,项目现有深井(170m)1眼,日出水量在2000m3以上,在开发区供水不能满足生产生活用水需求时,可由厂内深井提供,项目用水风险小。项目用煤由临近陕西、河津等地煤矿供应,用煤可得到保障,分险较小。

综合能耗占该县2009年综合能耗的0.13%,对该市能源消费影响较小,不会影响目前区内正常的能源供应。

第三节 本章评估小结

经过收集项目所在地各种能源供应和消费条件的资料,经分析,项目建成实施后年能源消耗量占全区能源消耗的比例较小,对当地能源消费影响较小。

第四章 项目建设方案节能评估

第一节 项目选址、总平面布置节能评估

一、项目选址分析

本项目厂址位于山西省某县境内的风陵渡经济开发区,北距运城市80km,东南距风陵渡镇约15km,东距某县县城约39km。厂址东北侧为焦芦村,东南有风陵渡储备粮库,北侧有西阳村,南侧是田村。厂址东侧紧邻南同蒲铁路,向东有运风高速公路;西部约1.5km是黄河,与陕西省、河南省隔黄河相望,交通便利。项目选址节能行主要体现在以下几个方面:

(1)场地条件优势—场地节能

项目总平面布置在本着集约优化的前提下,将工艺装置联合布置在主厂房内,尽量少占土地,节约土地资源。

(2)交通条件优势—交通节能

本项目北距运城市80km,东南距风陵渡镇约15km,东距某县县城约39km,交通十分便利。

(3)水资源优势—供应充足

拟建项目厂址远离城区,不受城区供水影响。开发区水资源供应充足。

(4)电力优势—供应充足

本项目厂区新建两台1600kva变压器,电源引自该变电站,架空线长度约1km,电力损耗较小。

二、总平面布置节能评估

(1)平面布置方案

项目厂区用地呈不规则的长方形,根据厂区的实际地形及各生产线的特点,将各生产线按照相互联系又独立的原则分区布置,考虑年主导风向的影响及交通运输的方便,厂区主通道作为车辆和人员的进出口,并在厂区布置环形道,路面宽6米,与主要建筑物保持平行,以便物料的运输。

项目厂区的大门朝向西商贸大道,生产区主要分布在厂区南侧依次为1,3,5-吡唑酮车间、乙酰乙酰-2,5-二甲氧基-四氯苯胺车间、脱氢醋酸及其钠盐车间、乙酰乙酰芳胺车间、冷冻车间、间氨基苯乙炔车间;厂区西侧主要为生活区依次为办公楼、综合楼和宿舍楼。西南侧为分析、维修及五金库;原料罐区位于厂区东北侧。

从厂区布局来看,办公生活区位于(相对于生产车间)该地区主导风向的上风侧,符合污染气象(风向)布局原则;生产噪声源位于厂区南部,对办公生活区和厂界的影响最小,符合闹静分开原则。因此,从环境保护的角度来看,厂区布局基本合理,不需要进行调整。

(2)平面布置节能分析

①项目厂区布置充分考虑各装置之间物料互供,缩短连接距离,在装厂区间衔接紧密,工艺流程合理,界区划分明确,尽量减少非生产设施,节约占地。

②厂区竖向设计在满足生产工艺流程的要求下,确保雨水顺利排除,厂区雨水排除采用暗管排水。

③厂区最大限度的利用场地进行布局,工艺流程顺畅,中间产品倒运量少,减少运输能源的消耗。

④平面布置分区合理,因地制宜,充分利用地形,合理安排各工序布置。

⑤厂区平面布局合理、紧凑,物料输送短捷、流畅,满足绿化、节能等要求。

第二节 工艺流程、技术方案节能评估

一、工艺技术选择的原则

1、项目工艺技术方案的选择在保证产品质量的前提下,充分利用当地资源,技术水平力求适度先进、稳妥可靠,减低劳动强度,节约投资、尽量压缩占地,减少工程造价。

2、工艺路线的选择,充分考虑节约投资,节能降耗、提高资源综合利用率,降低生产成本,提高机械化程度和自动化水平,增加经济效益。

3、项目在满足生产条件的前提下,对生产过程中产生的蒸汽冷凝水进行最大量回收,提高系统热利用率,减少水耗。

二、工艺、技术方案节能评估分析

本项目生产乙酰乙酰芳胺、乙酰乙酰2,5-二甲氧基-4氯苯胺、1-3-5吡唑酮、脱氢醋酸及其钠盐采用目前成熟生产工艺,同时项目在不同生产工序进行了节能改造,采用减压蒸馏及精馏系统替代常压蒸馏及精馏,在干燥工段采用转鼓真空干燥机取代气流干燥,吡唑酮水解工艺使用直通蒸汽进行了加热替代原使用蒸汽盘管进行加热,冷却水循环使用、蒸汽冷凝水回收用于锅炉补充水等节能措施。

间氨基苯乙炔生产由企业开发生产,企业以申请专利技术,工艺路线成熟。

1、减压蒸馏工艺方案

项目在间-氨基苯乙炔生产过程中,缩合工段和脱酮工段均采用减压蒸馏回收三乙胺和丙酮,蒸馏工艺流程一般有常压蒸馏和减压蒸馏。

减压蒸馏是根据液体的沸点随外界压力的变化而变化的特点,借助于真空泵降低系统内压力,就可以降低液体的沸点,同时减压蒸馏时气体的流速快,相应的蒸发量就大,相对常压蒸馏需要的热量少,相同时间内能到达沸点的物料量就多,蒸发量也就大。

项目用减压蒸馏可降低能耗,实现在较低温度条件下的蒸馏条件,从节能的角度分析,减压蒸馏是可行的,相对常压蒸馏可减少能耗20%。

2、干燥工艺方案

目前我国用于干燥的方法主要有气流干燥、流化床干燥和真空干燥。

气流干燥和流化床干燥均为对流传热性,特点是干燥速度快、干燥强度大,但由于受进风温度的限制,热效率不高。

真空干燥和常压下的干燥原理相同,只是由于在真空状态下,水分的蒸发温度较常压下的蒸发温度低。真空度越高,蒸发温度越低,因此整个干燥过程可以在较低的温度下进行,真空干燥的特点是:

①干燥过程中物料的温度低,无过热现象,水分易于蒸发,干燥产品可形成多孔结构,有较好的溶解性、复水性,有较好的色泽和口感。

②干燥产品的最终含水量低。

③干燥时间短,速度快。

④干燥时所采用的真空度和加热温度范围较大,通用性好。

⑤设备投资和动力消耗高于常压热风干燥。

综上所述,项目采用真空干燥可减少能源消耗,减低单位产品能耗。

3、吡唑酮水解工艺

吡唑酮水解工艺通常使用蒸汽盘管进行加热,换热效率较低,本项目采用直通蒸汽进行了加热,最大限度的利用了蒸汽的热能,减少了热能的损失,同时蒸汽还可以作为水解工段补水。

吡唑酮水解工段使用蒸汽量为13t/d,按蒸气热焓658.48kcal/kg,蒸汽盘管换热效率按75%计,项目采用直接通蒸汽加热后,年可节约蒸汽1300t,折合标煤122.29tce。

4、项目蒸汽冷凝水回收节能分析

生产过程中所有需要蒸汽加热的设备,冷凝水和乏汽全部采用闭式回收系统,选用目前最先进的节能型自由浮球式疏水阀。所有回收管道连接成管网并入立式分离器,水汽分离后冷凝水进入隔热储水罐,用热水泵打入新项目的真空干燥工序,作为热源循环使用,因在真空状态下水及有机溶剂的沸点会大幅下降,物料中的水分或溶剂在80℃温度下,就可蒸发出来,所以回收的热水可充分利用;回收系统分离出来的乏汽通入隔热储水罐,对循环热水进行二次加热;此部分热水还可用作锅炉补充水、冬季取暖、职工洗浴以及冰醋酸大槽及管道的保温。

(1)回收冷凝水节能分析

①回收冷凝水能够大幅度提高系统的热效率,能够节约能源的消费,同时节约新鲜水用量;

②回收蒸汽冷凝水作为锅炉补水,由于冷凝水近似纯净的蒸馏水,作为锅炉补水,将少能源的消耗,同时能够节约软化水处理的能耗;

③回收蒸汽冷凝水可以减少锅炉排污以减少tds,冷凝水不含任何溶解固形物(tds),回收冷凝水可以减少锅炉排污,同时减少能量的损失。

(2)回收冷凝水节能量分析:

回收冷凝水节能量分析

根据热容量q计算公式:q=mcδt

式中:q——材料吸收或放出的热量(kj);

c——材料的比热容kj/(kg•k);

m——材料的质量(kg);

δt——材料受热或冷却前后的温差(k)。

①项目在乙酰乙酰芳胺、乙酰乙酰-2,5-二甲氧基-4氯苯胺及脱氢醋酸及其钠盐项目的干燥及母液蒸馏工段,采用真空系统降低物料的沸点后,使用回收的蒸汽冷凝水进行加热,在此工段使用蒸汽量为23.8t/d,回收蒸汽冷凝水温度为95℃,当温度低于75℃时补充蒸汽,减少能源消耗,具体节约能耗计算如下:

c冷凝水=4.2kj/kg•k

回收冷凝水温度从95降温到75℃,δt为20℃

由上述公式可知:

q冷凝水=cvδt=23.8×103×300×4.2×20=0.60×109kj

折合标煤:m=0.60×109÷4.182÷7000÷1000=20.49tce

②项目蒸汽消耗量4.63t/h,年耗蒸汽量为16668t。蒸汽冷凝水回收按80%计,年回收冷凝水量为13334.4t,冷凝水排放温度为40℃,相对冷态补给水可减少燃料的消耗,具体节约能耗计算如下:

c冷凝水=4.2kj/kg•k

冷态补给水温度从10℃升温到40℃,δt为30℃

由上述公式可知:

q冷凝水=cvδt=13334.4×103×4.2×30=1.68×109kj

折合标煤:m=1.68×109÷4.182÷7000÷1000=57.39tce

因此,项目采用蒸汽冷凝水回收,可减少燃料消耗折合标煤77.88tce,减少水的消耗13334.4t,折合标煤1.14tce。

综上所述,项目所用工艺先进成熟,在保证产品质量要求的前提下,最大限度地降低生产成本,节约能源和资源,提高生产效率。最大量的回收蒸汽冷凝水,提高整个系统的热效率,同时减少项目综合能源消耗,节能效果显著。

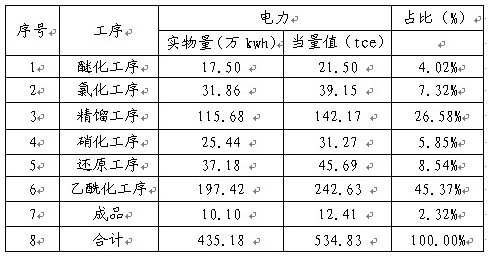

第三节 主要耗能工序节能评估

1、乙酰乙酰芳胺

(2)主要耗蒸汽工序

乙酰乙酰芳胺生产中母液蒸馏和干燥工段使用回收的蒸汽冷凝水进行加热,当热水温度低于要求时补加蒸汽。母液蒸馏耗用蒸汽8t/d,干燥工段耗用蒸汽5.3t/d。

(3)主要消耗水工序

乙酰乙酰芳胺生产中耗水主要是真空机组冷却及尾气洗涤工序耗水量5t/d。

2、乙酰乙酰-2,5-二甲氧基-4-氯苯胺

(1)主要耗电工序

(2)主要耗蒸汽工序

乙酰乙酰-2,5-二甲氧基-4-氯苯胺生产中母液蒸馏和干燥工段使用回收的蒸汽冷凝水进行加热,当热水温度低于要求时补加蒸汽。母液蒸馏耗用蒸汽2t/d,干燥工段耗用蒸汽2.5t/d。

(3)主要消耗水工序

乙酰乙酰-2,5-二甲氧基-4-氯苯胺生产中耗水主要是真空机组冷却及尾气洗涤工序耗水量5t/d。

3、1-3-5-吡唑酮

4、脱氢醋酸及其钠盐

(1)主要耗电工序

主要工序电耗表

由上表可以看出,项目生产脱氢醋酸及其钠盐中主要耗电工序为缩合和干燥,分别占生产年耗电量的47.88%和36.16%。

(2)主要耗蒸汽工序

脱氢醋酸及其钠盐生产中母液蒸馏和干燥工段使用回收的蒸汽冷凝水进行加热,当热水温度低于要求时补加蒸汽。母液蒸馏耗用蒸汽3.5t/d,干燥工段耗用蒸汽2.5t/d。

(3)主要消耗水工序

脱氢醋酸及其钠盐生产中耗水主要是配制5%naoh溶剂及15%盐酸工段耗水量11.2t/d、离心洗滤工序耗水量4t/d。

5、间-氨基苯乙炔

(1)主要耗电工序

主要工序电耗表

由上表可以看出,项目生产脱氢醋酸及其钠盐中主要耗电工序为缩合,占生产年耗电量的72.00%。

(2)主要耗蒸汽工序

间-氨基苯乙炔生产缩合反应减压蒸馏工序每天耗用蒸汽2t/d,碱溶蒸馏工序每天耗用蒸汽1.5t/d,脱酮反应减压蒸馏工序每天耗用蒸汽1.5t/d。

(3)主要消耗水工序

间-氨基苯乙炔生产中耗水主要是真空机组冷却及尾气洗涤工序耗水量1.5t/d。

第四节 主要耗能设备节能评估

一、主要耗煤设备

项目生产用蒸汽有公司现有一台dzl8-1.25-aii锅炉提供,采用原煤作为燃料。

二、主要耗电设备

三、主要耗水设备

本项目生产用水主要生产系统真空冷凝组冷却水补水,洗涤用水和锅炉补水等,年耗水量为3.201万m3/a。

四、蒸汽消耗

项目在母液蒸馏、干燥、水解和还原工段使用蒸汽作为热源,蒸汽年消耗量为18522t/a。

五、压缩空气

项目压缩空气的消耗主要用于乙酰乙酰芳胺生产中氯化工段,控制好氯化釜温度,然后打开氯气和压缩空气阀门,调节氯气和压缩空气流量计,使得空气、氯气按规定比例通入,所用压缩空气由厂内自备空压机提供,压缩空气用量为10m3/min,年耗压缩空气量为432.0万m3。

六、软水消耗

项目生产用软水主要为锅炉补水,年软水用量为0.67万t。

七、主要耗能设备节能评估

冷冻机组中冷凝器作为本项目主要的耗能设备,它的作用是将压缩机排出的高温高压过热蒸气冷凝为冷凝压力下的饱和液体,供系统循环使用,达到制冷目的。

本项目选用蒸发冷凝式,采用先进的流体工程技术,是交式冷却塔和传统的冷凝器的优化组合。以水和空气为冷却介质,利用部分冷却水的蒸发潜热,带走气体制冷剂冷凝过程中所放出的热量,较传统冷凝器节水、节能,使制冷系统在运行中降低运行成本。

第五节 辅助生产和附属生产设施节能评估

一、电气单元

1、电源

项目厂区总装机容量4952kw,电源由工业园区变电所供应,,企业用电由10kv线路引至厂高压配电室,10kv线路供电可靠,且有一定的增容能力。厂区新建2座1600kva变压器,项目用电有保证。

2、供配电系统

全厂用电负荷电压均为380/220v。配电系统采用树干式和放射式相结合的方式,主干线用电缆埋地敷设,各分支线路采用绝缘导线穿钢管沿墙明敷至动力配电箱再至各用电点。

3、节能分析

该项目在电气节能方面采取以下两点措施:

(1)照明供电与生产用电分路供给

该项目照明供电由一条主干电缆供电,这样可使同样大的干线截面传输较小的电流,从而减少线路的损耗。

(2)对无功功率进行补偿

该项目补偿装置采用在变电室低压侧集中自动补偿方式,使补偿后的平均功率因数达到cosφ=0.95以上,达到降低线路无功损耗、节约能源的目的。

该项目电气节能措施实施后有效降低了供配电系统的线损及配电损失,最大限度地减少了无功功率,提高了电能利用率,节能效果较为显著。

二、照明系统单元

1、照明系统设计方案

(1)灯具及附件选型方案

灯具选型方案

该项目在照明系统设计时依据《工业企业照明设计标准》(gb50034),生产车间照明灯具为高压钠灯;办公楼照明灯具采用t5节能灯。

灯具附件选型方案

目前所采用的镇流器种类主要有两种:电感型镇流器和电子型镇流器。该项目选用的光源用电附件为电子型镇流器。

(2)照明线路方案

该项目照明电压为220v,照明系统采用三相四线制方式。

2、节能分析

三、采暖、通风系统单元

1、采暖系统

(1)采暖热源及热力管网建设方案

项目采暖热源为回收蒸汽冷凝水,对厂区进行采暖。采暖室外管网采用半通行式地沟架空敷设,主沟断面为1.5×1m(宽×高),支沟断面为0.8×0.8m(宽×高)。管沟沿人行道和绿化带送至各建筑物,供水干管抬头敷设,回水干管低头敷设。

(2)节能分析

该项目室外热力管网管道热膨胀采用方形收缩器和自然补偿。管道采用岩棉管壳保温,厚度为40mm,外缠玻璃丝布,再刷沥青漆两遍;在各管道的转角处均用光滑弯管,弯管曲率半径不小于4d。热力损失较小,能够有效节约能源。

2、通风系统

四、给排水单元

五、建筑节能单元

1、建筑布置

首先以现行各种国家规范、规定为依据,以自然资源、地理情况、气候状况为条件,尽可能采用地方材料,节约投资,做到安全、经济、适用。在满足工艺和使用要求以及抗震要求的前提下,选择合理的结构方案和结构形式。

2、建筑方案

本项目占地面积46000㎡,主要建构筑物包括1,3,5-吡唑酮车间、乙酰乙酰-2,5-二甲氧基-四氯苯胺车间、脱氢醋酸及其钠盐车间、乙酰乙酰芳胺车间、冷冻车间、间氨基苯乙炔车间等。

本项目建(筑)物节能设计主要体现在以下几个方面:①外墙;②门窗;③屋顶。

3、建筑节能分析

(1)本项目建筑设计在能够满足工艺和生产的前提下,尽可能地减小建(构)筑的面积,以减少工程基建投资。

(2)本工程对建(构)筑物进行了节能设计,增加的节能投资费用较低,约占建筑费用的3%~5%,而所引起的室内供暖能耗降低20%~40%,节能效果较为可观。

第六节 本章评估小节

本报告经过对该项目平面布置、工艺技术、主要工序、主要耗能设备、辅助生产系统和公用工程等方面系统分析,该项目建成实施后在满足供水质量的前提下,能够有效节约占地,缩短工艺流程,减少设备选型,选用节能产品,节能效果显著。因此,评估认为从节能评估角度出发,本项目的建设是可行的。

第七章 存在问题及建议

第一节 存在问题

第二节 建议

第八章 评估结论

手机版

手机版