山东省5万吨/年离子膜烧碱工程项目可行性研究报告案例

1、总论

1.1项目规模:

5万吨/年离子膜烧碱工程。

1.2项目建设意义

根据氯碱行业用电量大、负荷率高、电压等级高的特点,上马该项目可以带动本公司电力开发和装机总量增加,利用自备电厂优势,降低生产成本。

根据氯碱平衡的行业发展原则,推进氯碱与石油化工联合,利用液氯和石油化工基本原料乙烯、丙烯,发展多种耗氯、耗碱及耗氢产品,有利于企业主要产品生产基地化、资源配置合理化,以最少的资金投入取得最大效益。

1.3项目主要生产装置

生产装置包括:一次盐水、二次盐水及电解、氯氢处理(含事故氯处理)、液氯及包装、高纯盐酸、固碱蒸发、原料与产品储运设施。

2、氯碱行业的市场分析

2.1国内、外市场状况及预测

2.1.1产品的特点和用途

烧碱是重要的基本工业原料,其产量大、用户多,广泛应用于轻工、化工、纺织、冶金、电力、医药、农药、染料及有机颜料等行业,离子膜法电解制出的高纯度烧碱是化纤、医药、精细化工行业迫切需要的原料。

氯气、液氯及液氯汽化气用途相当广泛,是生产聚氯乙烯、盐酸、环氧化合物、农药、增塑剂、合成橡胶、漂白剂、杀菌消毒剂化纤和制冷剂等氯化物的重要的原料。

2.1.2烧碱产品国内市场供需现状及主要消费去向

目前我国拥有近200家氯碱生产企业,烧碱生产规模在总量上已跃居世界第二位,1998年烧碱总量525.82万吨;1999年烧碱总产量572.90万吨;2000年烧碱总产量达到646.22万吨;2001年烧碱总产量713.52万吨。2002年,烧碱总产量823万吨。预计2003年,烧碱总产量850万吨。

2.1.3我国现有烧碱生产仍以隔膜法为主。

2001年烧碱总产量713.52万吨,其中:隔膜法烧碱产量512.98万吨、占71.89%,离子膜法烧碱产量195.94万吨、占27.46%,苛化法烧碱产量4.60万吨、占0.64%。2002年1-11月份烧碱工艺构成:金属阳极法生产的占66.8%,离子膜法烧碱占33%,石墨阳极法占0.2%。

国内烧碱的消费领域主要为:轻工、化工、纺织印刷三大行业,合计约占全国总用量的77.3%左右,其余用于医药、冶金及其它领域,约占22.7%。

2.1.4我国近几年烧碱进、出口情况

随着我国氯碱工业的发展,烧碱的生产能力和产量不断增加。我国氯碱平衡长期以烧碱要求为主导的局面发生转变是在“七五”末期。“七五”期间,我国烧碱净进口量名列世界第二,仅次于澳大利亚,但从1991年开始进口锐减,出口猛增,我国由烧碱进口大国转为出口大国。

随着国民经济的高速发展,各行各业对烧碱和氯气的需求迫切,而对氯气的需求增长日益旺盛并超过对烧碱的需求,在满足大量氯气需求的同时,却又带来烧碱能力的过剩,因此必然有部分烧碱出口。2000年我国烧碱出口量有30~40万t;2001年我国烧碱出口量达50万t,2002年1-11月份,我国烧碱出口量达32.9万t。

2.2国内、外烧碱市场需要量预测

2.2.1国内各行业烧碱需要量的预测

我国各行业的发展并不平衡,其中有机化工将有较快发展,因此化工用烧碱将年均增长5.8%。其它及纺织印刷等行业也有一定增长。我国烧碱需求量前景预测,到2003年需661万t,2005年需736万t。

2.2.2国际市场烧碱需要量预测

自1993年以来,世界各地烧碱供需平衡和进出口形势发生了很大变化,西欧在1997年已从烧碱净出口地区转变为进出口平衡地区或净进口地区;美国、日本、中东、俄罗斯和东欧是主要的氯、碱出口地;中国、印度及其他亚太国家是氯(产品)的主要进口地,占总量的95.7%;澳大利亚、拉丁美洲和一些亚非国家则消费了全部出口烧碱。由于澳大利亚和拉丁美洲等地对烧碱的需求仍十分强劲,为我国烧碱出口创造了一定商机。

世界烧碱产能1996年为5203万t,2000年增至5819万t,5年增加了616万t。2001年为6012万t,预计2003年世界烧碱产能将达6277万t,2年将增加265万t。

2.3烧碱产品销售的初步预测及竞争能力

我国目前虽然烧碱生产能力相对过剩,开工率仅为80%左右,但随着国际经济的复苏、国内经济的持续发展,国内外烧碱的需求量将进一步扩大。

……

2.4国内烧碱产品价格现状及销售价格确定原则和意见

2.4.1国内烧碱产品价格现状

1995年至2001离子膜烧碱国内年平均售价1550元/t(不含税价、以下同)、最高为1800元/t、最低为1400元/t。国内固碱1995年至2001年平均售价1700元/t,最高为1950元/t,最低为1500元/t。

2.4.2本工程烧碱产品销售价格确定原则和意见

根据原材料、能源、运输等现行价格,参照氯碱行业内部同类产品的现行销售价格以及市场供需初步预测情况,确定烧碱(以100wt%naoh计)产品销售价格(不含税价)如下:

固碱1850元/t(含税价),32%液碱1350元/t(含税价),50%液碱1550元/t(含税价),高纯盐酸550元/t(含税价),液氯1750元/t(含税价)。

3、产品方案及生产规模

3.1产品方案

3.1.1产品方案

3.1.1.1 32wt%离子膜烧碱(以100wt%naoh计)产量:10000吨/年

3.1.1.2 50wt%离子膜烧碱(以100wt%naoh计)产量:20000吨/年

3.1.1.3 氯气(以100wt %cl2)产量:40650吨/年

3.1.1.4 氢气(以100wt%h2计)产量:1250吨/年

3.1.1.5 固碱(以99wt%naoh计)产量:20000吨/年

3.1.1.6 高纯盐酸(以31wt%hci计)产量:10000吨/年

3.1.2产品方案选择与比较

烧碱产品方案选择的原则,近期主要考虑市场销售,远期开发耗碱项目;其他产品方案选择的原则,主要满足企业内部生产装置需要;保持吃氯产品总消耗氯能力与电解产氯能力相互平衡,保证生产安全。结合今后建设10万吨/年离子膜烧碱装置的规划,部分设施建设要考虑今后扩量需要。

3.2生产规模

3.2.1 电解工序生产规模为5万吨/年离子膜烧碱,所产氯气生产液氯外销,氢气生产盐酸,多余部分用于化工生产装置(加氢)。

3.2.2 蒸发按4万吨/年规模考虑,固碱工段按2万吨/年规模。

3.2.3 液氯工段按5万吨/年液氯规模建设,考虑全厂氯平衡系数大于20%。可以生产液氯40650吨。

3.2.4 高纯盐酸工段按2万吨/年31wt%高纯盐酸规模。正常生产1万吨。

3.3产品、中间产品和副产品品种、规格

3.3.1离子交换膜法氢氧化钠产品

图表 1:液体烧碱产品执行gb/t11199-89质量标准(%)

3.3.2离子交换膜法电解联产湿氯气参照执行引进合同质量标准

3.3.3工业用液氯产品执行gb/t5138-1996

3.3.4高纯盐酸产品参照执行引进合同质量标准:

3.3.5次氯酸钠溶液副产品执行hg/t2498-93质量标准:%

3.4氯平衡

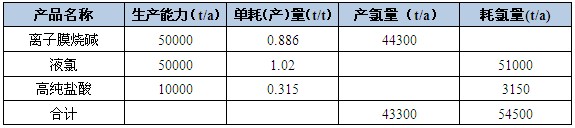

表3-4-1:氯平衡表

5万吨/年离子膜烧碱工程建成后,本公司氯年加工能力达到54500吨,大于年产氯量433000吨,由此说明足以保证氯碱生产系统安全运行。

4、工艺技术方案

4.1工艺技术路线选择

4.1.1过滤盐水制备工艺

4.1.2二次盐水及电解工艺是离子膜烧碱生产工艺的核心部分

4.1.3氯氢处理工艺

4.1.4氯气液化

4.1.5固碱

4.2工艺流程和消耗定额

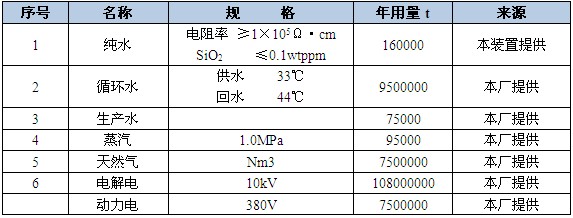

4.3消耗定额

以每吨100wt%naoh计,装置能力为5万吨/年32%wt烧碱。

图表 2:项目消耗定额

5、原料、辅助材料及动力供应

5.1原料供应

nacl 290g/l卤水年用量146000t,93%食盐年用量36500t。

5.2辅助材料供应

5.3动力供应

图表 3:项目动力供应

6.1 拟建地点概况

6.1.1xxx地理位置及厂址选择

xxxx县地处山东省xx部,北纬34°58′-35°25′,东径114°58′-115°16′,属黄河冲积平原,全境地势平坦,海拔高度54.6-66.5来,高差12米。

6.1.2 区域水文、地质、气象资料

6.2建厂条件

6.2.1 配套条件

6.2.2协作条件

6.2.3自然条件

6.2.4交通运输条件

6.3 厂址方案

本工程属技术改造项目,厂址确定在现在电厂东部临近高速公路处。需征地3公顷,东西长300m,南北宽100m。主生产装置需新建,辅助生产设施及公用工程依托原厂,只需少量改造即可满足该项目正常生产需要。

7、公用工程及辅助生产设施

7.1 平面布置

7.2 给排水

本装置脱盐水量为20-0m3/h,由电厂化水工段供给;循环水量为2000-2500 m3/h,由公司内改造后的循环水系统提供。其他排水、消防给水、生活用水、雨水排放,依托原来设施。

7.3供热

7.4 供电

7.5 储运

原料卤水由槽车送至卤水槽,其他化学品由仓库和罐区统一考虑,本装置设立盐库。产品为液体烧碱、固碱、液氯。固碱储存于仓库,储存周期30天。

8、节能

8.1能耗指标及分析

8.1.1编制原则

8.1.2项目能耗指标

32wt%离子膜液碱的综合能耗指标大大低于相同浓度与隔膜法金属阳极碱液的综合能耗。

目前大中型厂生产32wt%液碱(折100wt%naoh)采用金属阳极(d=1500a/m2)时,平均每吨综合能耗为1.60吨标煤;本工程每吨32wt%离子膜碱的综合能耗仅为0.984吨标煤。

8.1.3能耗分析

本工程的离子膜电解工序,从电解槽制出的碱液naoh浓度是32wt%,直流电耗是2100kwh/t,而大中型厂隔膜法金属阳极电解工序直流电耗指标最低也为2304kwh/t。显然,离子膜碱的直流电耗足以达到国际先进水平的指标。

8.2节能措施综述

8.2.1主要工艺流程采用节能新技术、新工艺

8.2.2机电设备选型

设计中生产装置,辅助生产装置和公用设施所选用的机电设备一律不得有已公布淘汰的机电产品。按照精打细算、勤俭节约、与设计规格相配套的原则,选用技术先进、性能可靠、材料优良、结构合理、运行稳定、机械强度高、使用寿命长的节能型机电设备。

9、环境保护

9.1主要污染源及主要污染物

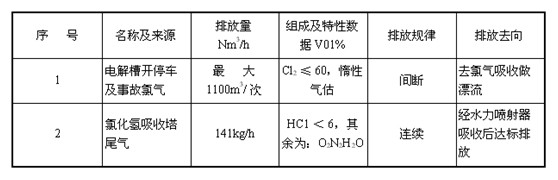

9.1.1废气

(1)电解工段:电解槽开停车过程中产生低浓度氯气,生产过程中氯气系统发生事故,如氯气压力超压时逸出氯气。

(2)高纯盐酸工段氯化氢尾气吸收塔出口的残余尾气。

图表 4:废气排放一览表

9.1.2废水(液)

(1)二次盐水精制工序:一次盐水经盐水过滤器去除悬浮物以后,过滤器再生冲洗时产生废液。过滤盐水送往螯合树脂塔进行二次精制后,再生螯合树脂时产生酸性和碱性废液。

(2)氯氢处理工段:高温湿氯气经挽热器和水雾捕集器冷却分离时产生氯气冷凝水。氯气干燥塔产生废酸。高温湿氢气经冷却和分离后产生冷凝水。

(3)纯水站树脂再生时产生酸碱废液和废水。

9.1.3废渣

一次盐水经改造后,生产能力相应增加,出一次盐水工段多产出的盐泥液,经压滤后的滤饼也相应增加。废渣年排放总时为:2500吨,含水率50%。

9.1.4噪声

拟建装置连续噪声主要来源于氯压机、氢压机、鼓风机等各种机泵类。间断噪声以往返车辆为主。

9.2污染物治理措施及预期效果

9.2.1废气治理

9.2.2废水(液)治理

9.2.3废渣治理

9.2.4噪声治理

10、劳动保护与安全卫生

10.1劳动保护与安全卫生

10.1.1生产装置火危险性分类

10.1.2生产过程重要安全技术措施

10.1.3生产过程主要卫生防护措施

10.1.4安全及工业卫生机构设置

10.2消防

11、工厂组织与劳动定员

装置组织机构与该公司现有机构一致,分车间、班组两级管理设置。生产装置及水、电、汽等公用设施按全年8000小时运行。生产工人仍按四班三运转制设置。

12、项目实施规划

13、投资估算

13.1主要编制依据

13.2投资估算范围

5万吨/年离子膜烧碱项目投资估算范围,包括装置边界线以内及相应罐区改造的固定资产费用、无形资产费用、递延资产费用和预备费用。本装置占面积为30000m2,设计定员为98人,其中管理人员5人,工程建设期为一年。

13.3投资概算

本项目总投资13320万元,由固定资产投资、铺底流动资金等两部分构成,固定资产投资11514万元,铺底流动资金339.7万元。流动资金采用分项详细结算,详见附表《流动资金估算表》。

13.4 资金筹措及投资使用计划

该项目建设总投资13320万元,自筹额为5320万元,贷款额为8000万元;贷款利息为年利率5.58%,建设期利息为446万元;流动资金1132.4万元,流动资金的30%为自筹部分,金额为339.7万元,余下的70%为贷款。流动资金利息计入成本,流动资金在生产期第一年投入,生产期未回收。

14、财务评价

14.1成本费用估算

本项目年平均总成本为:11061万元;年经营成本为10121万元。

14.2财务评价

14.2.1财务评价的依据及主要数据、参数

14.2.2效益及财务评价计算

(一)产品的销售收入计算

本项目主要产品为(液、固)烧碱、液氯、盐酸、稀硫酸,预测市场价格为:32%液碱(折百)1350元/吨,年销售收入为1350万元;50%液碱(折百)1550元/吨,年销售收入为3100万元;固碱1850元/吨,年销售收入3710万元;液氯1750元/吨,年销售收入7114万元;高纯盐酸550元/吨,年销售收入550万元;稀硫酸213元/吨,年销售收入59.64万元。年总销售收入15773万元,销售收入计算见附表《产品销售收入及销售税金及附加估算表》

(二)流转税金及附加计算

本项目按照国家财税制度规定,需征收增值税、城市维护建设税、教育附加税项。估算其年流转税金及附加税项为1008.77万元。

(三)损益计算

根据产品的销售收入,总成本费用、流转税及附加、所得税等,可以概算出项目年平均税后利润为2497万元,年平均税前利润为3727万元。平均投资利润率为27.89%,平均投资利税率为36.01%。

(四)借款偿还平衡计算

本项目财务评价设想借款优先偿还,就是在长期借款没还清之前,未分配利润、折旧、摊销等全部用于还款。项目的借款偿还期为5年(含建设期)。

(五)现金流量计算

根据逐年现金流入和流出量,编制财务现金流量表(包括全部投资现金流量表和自有资金现金流量表)通过对财务现金流量表的分析计算得出在全部投资情况下,税前财务内部投资收益率为36.57%;财务净现值为17203万元;投资回收期为3.76。

(六)财务平衡

项目项目的资产负债率逐年下降,到第3年下降到35.16%;流动比率大于1,速动比率在生产期的第4年也大于1,说明项目财务平衡能力较好。

14.3不确定性分析

盈亏平衡分析

项目年平均固定成本为2079万元;年平均可变成本为8955万元;年销售收入15873万元;年流转税金与附加为1086万元。据此,得出该项目的盈亏平衡点bep为36.10%,它表明,年生产烧碱达到1.8万吨,就可以保本。

财务评价结论:

该项目的主要经济评价指标全部投资财务内部收益率税前为36.57%,投资利润率为27.89%,投资利税率为36.10%,这些主要评价指标均大大高于氯碱行业基准收益率12%,所以项目实施后经济效益预计高于同行业水平。盈亏平衡点为36.10%,项目抗风险能力较强。

15、结论

完整版附件请点击下载:山东省5万吨年离子膜烧碱工程项目可行性研究报告案例.pdf

手机版

手机版